右川ゴム製造所の歴史

創業者について

右川慶治は、京都・丹波の国、現在の亀岡市で、百姓・吉左衛門の長男として、万延元年(1860年)2月15日に生まれました。21才のとき、「こんな山奥に住んでいたのではだめだ」と一念発起。医者になるため、妹三人を残し、勘当同然で、船で江戸を目指したといいます。東京では私立済生学舎で学び、大石慎三という漢学者の下で修業。内務省の医術開業試験を受け、鐘ヶ淵紡績会社(鐘紡)の嘱託医になりました。念願叶って医者になった慶治が、なぜゴムを作る気になったのでしょう。

日本のゴム産業の夜明け

記録によれば、明治19年(1886年)に三田土護謨が、浅草でゴム事業を始めたようです。日清戦争(明治27~28年、1894~1895年)で使われた軍事用弾薬の箱の周りに巻くゴムや、船の防水用ゴムを作っていたほか、海水浴の水着も作っていたと聴いています。

また、芝で軽気球を研究していた気球製作所の山田猪三郎氏も、海水着を製造していたようです。

次に、明治護謨会社が品川に創業し、英国人を雇って事業を拡大しました。その他、吉田静吉氏によって浅草に日本護謨会社が創られ、飛行機のゴムを製造していました。

創業者とゴムの出会い

慶治は聴診器のゴムの部分の修理が思うに任せず、当時のゴム製品は全て輸入に頼り日本のゴム技術が著しく遅れていることを残念に思い、勤務の傍らゴムに強い関心を持ち始めたのです。或る日、修繕部の脇を通ると、高等工業高校を出た吉田朋吉技師長がマンチェスターで買ってきたという自転車を修繕しようとして苦心しているのを見たのです。しかし、破れたゴムを接ごうとしても、どうしてもできません。慶治はふと気になって、「もし、鐘紡の750馬力エンジンで、エアポンプのバルブに疵ができたらどうするのか」と聞くと、「横浜あたりで板ゴムを買わなければならない。そのゴムは、イギリスから取り寄せなければならない」と言われたそうです。慶治は、それは大変なことだと思いました。日本でこれだけたくさんゴムが使われているのに、それまでずっと外国のものに頼っていました。

慶治は横浜の税関へ出向き、日本に生ゴムの原料が輸入されているか調べました。税関では、三井物産の手で輸入されていることと、小さいところでは、神田相生町にある金物の輸入商のところにあると教えてくれました。相生町の金物輸入商に行った慶治は、大きな玉になっているパラゴムをひと塊買ってきました。東京工業学校の谷口真貞博士、中川鎌三郎、丹波敬三、下山順一郎博士などに化学方面の指導を仰ぎ、そうしたものをいろいろ調べてゆくうちに、ゴムには硫黄を配合することがわかったのです。

ゴムをベンゾールで膨張させた中に硫黄を混ぜ、それを鐘紡でこしらえてもらった2インチの丸棒で練りました。次に、加硫するためには、加熱しなければなりません。飯炊きの2升ガマに砂を入れて、上からふたを付けて、それに穴をあけて寒暖計を挿入し蒸したというエピソードもあり…そうしたことをくり返して、やっとゴムができると自信を得たのです。研究の結果、直径6インチ、厚さ1/2インチの立派なゴムの円板ができました。鐘紡のエアポンプに使われている外国製のゴムに似たものができたのです。

慶治はまず、スポイトを作ろうとしましたが、スポイトの外型はできても内を膨らますことができません。あるとき、輸入品のゴムまりを破ってみると、どうも塩化アンモニウムの粉と同じ匂いがする…そのようなことを端緒に、日本製ゴムまりができるようになりました。(塩化アンモニウム・亜硝酸ソーダ・水に加熱すると発泡する)

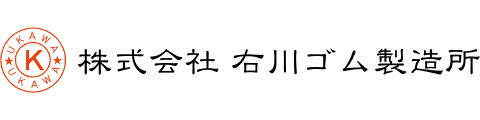

会社設立と事業拡大

右川慶治「其頃のゴム工業」(日本護謨協会誌第八巻第五号 昭和10年5月)によると、明治30年(1897年)、慶治は木造の四間に六間の工場を作りました。資本金5万円、従業員80余名の合資会社です。動力は手回し。 何でも秘密の時代ですから、ロールを動かす運転士を部屋の中に入れられない。そこでベルトを使い、隣の部屋からロールを回させたそうです。

当時は、他にまりを作るところもなく儲かったようです。明治40年(1907年)に右川式ゴムまり製造機、明治42年(1909年)に右川式生ゴム抜き型を発明しました。その頃、熱のかけ方を間違えてカチカチのゴムができてしまい、それがエボナイトだとわかりました。配合に苦労してうまくできるようになった頃、横須賀の軍艦に据え付ける無線電信で、エボナイトの競争入札がありました。三田土護謨さんと競って、予算に近い値で落札。わずか2~3ポンドのエボナイトを作った経験だけで、20ポンドのエボナイトを受注したわけです。小さな会社で、ずいぶん大胆なことをしてきたものです。

戦前の右川ゴム

その頃の右川ゴムの主体はゴムまり製造を行っており、30人の社員が作り出す量は、東京では匹敵する会社がないほどでした。他社とは違う独自の機械や開発が目を引きました。それまでは、未加硫のゴムシートをヒョウタン型に切り抜いて貼り合わせていた成型方法でした。その後、大正年間から新製法の開発を進め、ゴム押し出し機の口金を改造し、お椀型の未加硫成型ゴムをバキューム型で張り合わせる「貼りプレス式」製法を考案し、定着させました。製造したゴムまりの7割は、中国、インド、オーストラリア、南洋諸島、南米、北米にまで輸出されました。

中国進出

当時、日本の企業が中国進出する勢いに乗じて、右川ゴムも上海に進出。日本ゴム工業史によると、大正12年(1923年)に資本金25万円で慶徳橡皮工廠をスタートさせています。昭和を迎えた頃には第1工場でゴムまり、第2工場で靴底、第3工場がコンドームの生産していた。※戦後閉鎖現在はなし

当時は、他にまりを作るところもなく儲かったようです。明治40年(1907年)に右川式ゴムまり製造機、明治42年(1909年)に右川式生ゴム抜き型を発明しました。その頃、熱のかけ方を間違えてカチカチのゴムができてしまい、それがエボナイトだとわかりました。配合に苦労してうまくできるようになった頃、横須賀の軍艦に据え付ける無線電信で、エボナイトの競争入札がありました。三田土護謨さんと競って、予算に近い値で落札。わずか2~3ポンドのエボナイトを作った経験だけで、20ポンドのエボナイトを受注したわけです。小さな会社で、ずいぶん大胆なことをしてきたものです。

第二次世界大戦と全焼

当時、ゴム産業は軍備拡張のため、飛躍的に軍からの発注が増加していました。近代的兵器の部品製造のためにゴム、エボナイトの新技術が開発され、日本のゴム産業発展に大きく寄与したのです。

戦中、ドイツは、すでに「ブナS(スチレン・ブタジエンゴム)」「ブナN(ニトリルゴム)」という二つのタイプの合成ゴムを開発していました。

しかし、右川ゴムの主体であったゴムまりは、軍のためにはあまり役に立たない製品でした。最盛期には、ゴムまりの仕事が次第に戦争による軍需に押されるようになり、また政府・軍部による「企業合同」の指導があると、右川ゴムは長瀬護謨(現・ナガセケンコー)の傘下に入ることになりました。

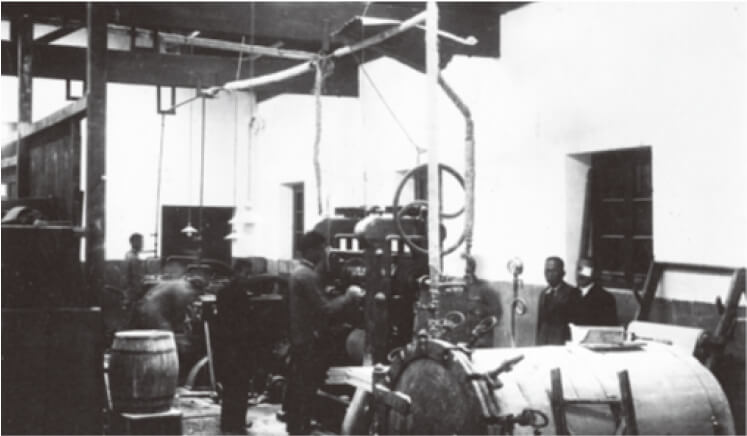

当時、右川ゴムの工場は祖父慶治の勤務先だった鐘ヶ淵紡績(鐘紡)の隣にありました。

昭和20年(1945年)3月10日、その軍需産業だった鐘紡を狙った焼夷弾によって、工場、自宅は全焼したのです。焼け野原に1本の煙突と大きな金庫が焼け残ったきりでありました。昭和27年(1952年)3月、右川ゴム製造所は有限会社で復活にこぎつけました。資本金70万円、従業員は32名で、ゴムまり、軟式野球ボールの専門工場として再発足しました。

天皇陛下に差し上げた野球ボール

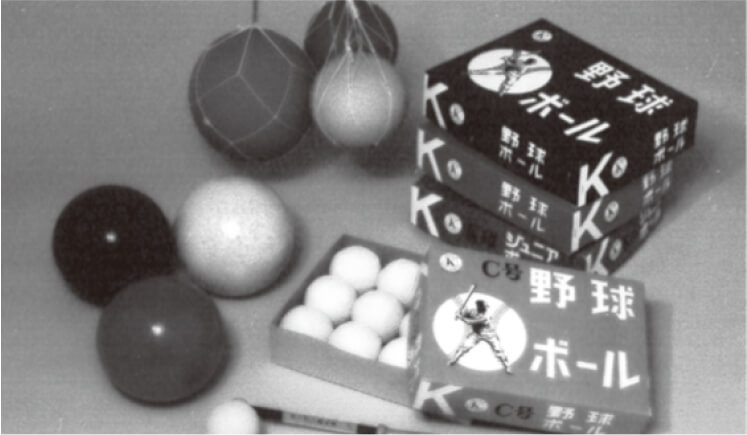

右川ゴムが昔から手がけていた軟式野球ボールは、公認球ではありませんでしたが、バッティングセンターで割れないボールとして評判がよく、他社品をしのぐ勢いでした。

また、右川ゴムでは野球ボールの型で中空のソフトボールを玩具向けに作っていました。たまたま中学から通っていた学習院高等科で、現会長が寮生活をともにした今上陛下へ、お誕生日を迎えられた皇太子殿下のためにボールを差し上げたことがありました。陛下は大変喜ばれて、それから何年もたってから、会長が参加した別の学習院の会合で同席された美智子皇后陛下に、「彼があのボールの右川だよ」と紹介され、恐縮したことがありました。

埼玉県八潮市への移転

昭和46年(1971年)、埼玉県八潮市へ移転しました。昭和49年10月、白髭東地区の再開発により、右川ゴムは八潮市に新設した工場に移転。社員22名から一人の退職者もなく、新工場への継続勤務を承諾してくれたことで、恵まれた工場移転となりました。

前年秋に起こった第一次石油ショックのあおりを受けて、あらゆる物価が高騰し、大変な思いをしました。それでも、建築資材を前もって手配し、ボイラーやニーダー、ロールなどは、早めに契約を結んでいたので、大分助かりました。新工場の建設費は約2億円。釜加硫の押出が主体だったので、粉塵処理の集塵機に1300万円をかけ、環境に配慮した工場を心がけました。

工業品への転換期

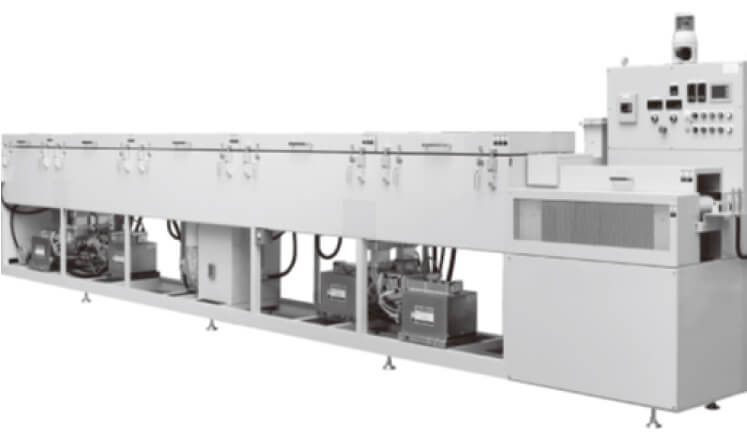

昭和49年(1974年)に起こった第二次石油ショックを契機に、省エネ、省資源が叫ばれ、工業用加熱装置においてマイクロ波エネルギーを利用する動きが活発になりました。マイクロ波加熱方式は、他のエネルギーに比べて非常に効率的で、ゴム、食品、木材、印刷などの広い分野で、加熱、乾燥のエネルギーとして有効利用されるようになってきました。

もともとはボール類がメインのゴム会社でしたが、石油ショック前後の弊社は、売り上げ構成比で、主力の自動車部品、建材用品、工業用ゴム製品が6割を占め、残りの4割が軟式野球ボールをはじめとするボール類に変容していました。

昭和60年(1985年)春頃より、シリコーンゴムに代わるエラスレンという塩素化ポリエチレンで、ソニーのテレビに使われるスペーサーゴムを受注。この年に、倉庫として使っていた2階に導入したマイクロ波加硫押出装置によって生産を開始いたしました。同年8月には資本金1500万円に増資。自動車関連、アメリカの動向を反映し、輸出台数187万台から230万台に伸びた年でした。